在“双碳”战略持续深化推进的背景下,海博思创凭借“基于大数据驱动的高性能储能产品智能工厂”项目,于2025年7月成功获评北京市先进级智能工厂。

智能工厂鸟瞰图

本次评选由北京市经济和信息化局组织开展,面向本市具备智能制造能力的企业,重点考察企业在关键技术装备安全性、智能制造专业人才储备、智能制造能力成熟度等核心维度的综合水平,评选旨在遴选具有示范意义的智能制造标杆企业,进一步完善北京市智能工厂梯度培育体系。

这一荣誉不仅是行业对海博思创在智能制造领域领先实力的高度认可,更彰显了公司在推动新能源产业数字化转型的标杆示范价值。

硬核实力,AI驱动“数字工厂”

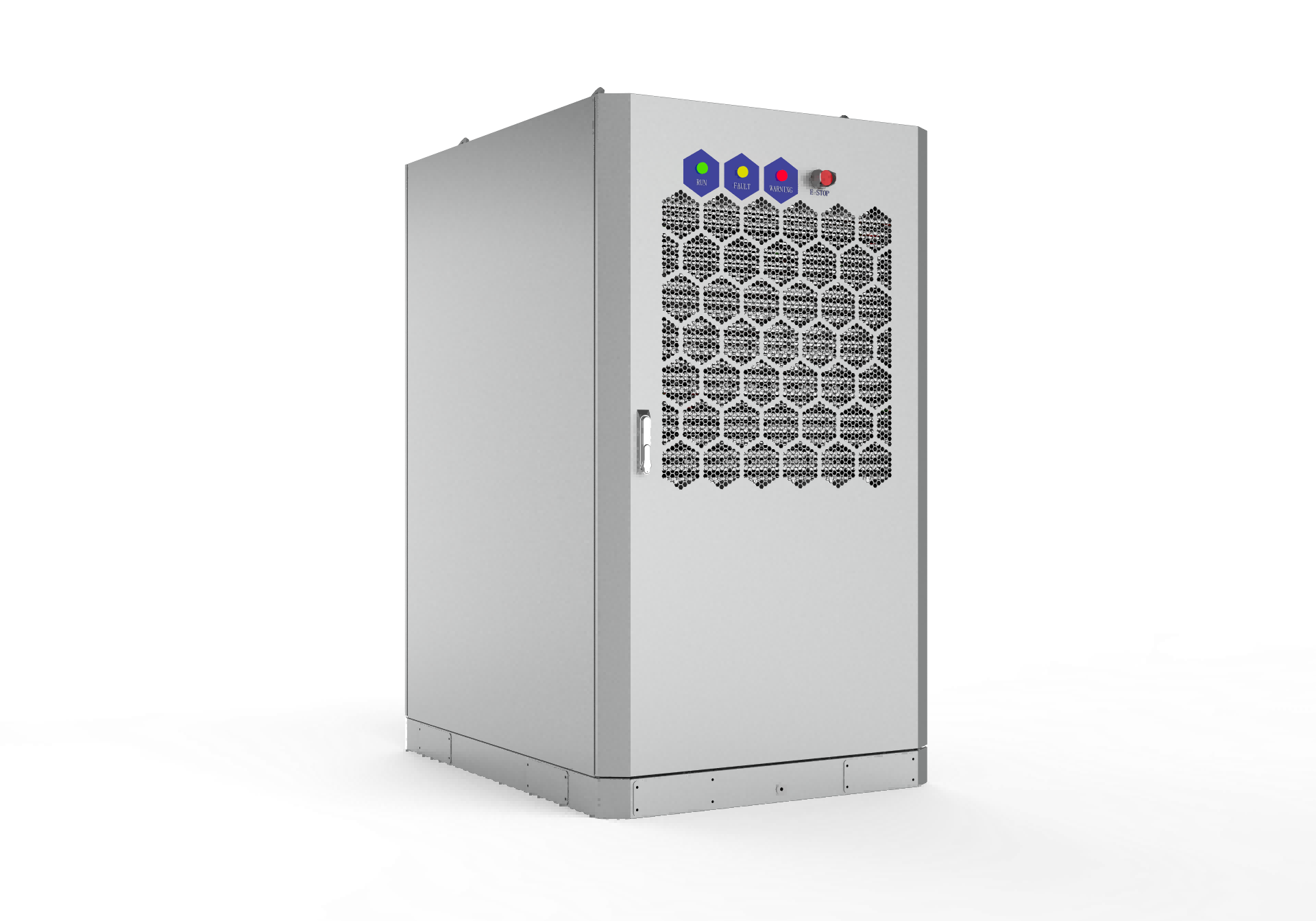

智能工厂坐落于北京市房山区,以“人工智能+储能”为核心,深度融合数字孪生、工业互联网、大数据等前沿技术,打造了覆盖研发设计、生产制造、运营管理的全流程智能化体系,实现从技术创新到产业落地的全链条赋能。

工厂建立了完善的设备与建筑数字化3D模型,将生产制造、物流仓储、运营管理等多个子系统数据深度打通、有机融合,形成了物理工厂与数字孪生体实时交互、协同运行的新型制造模式。

数字赋能,构建智能制造新生态

智能工厂的全链条建设中,各环节均展现出显著的智能化水平及技术先进性。在研发设计环节,工厂搭建起基于多物理场耦合的数字化设计平台,深度集成国际领先的仿真软件,实现了产品性能的虚拟验证与优化;在产品生产制造环节,工厂建立了数字孪生工厂虚拟生产过程,实现设备运动状态模拟、物料运动状态模拟等,将生产质量、设备状态、能源消耗、温度控制、性能预测、预警报警等生产过程较为关注的信息,通过数据分析与可视化手段,集中显示在综合管控及生产管控面板上,实现了生产管控的可视化、透明化、高效化。

智能工厂建设突破了传统制造企业的运营范式,构建了“产品+服务+数据”的新型智能制造生态。工厂已从单一的产品制造商,蜕变为数智化驱动的服务型制造标杆。智能工厂的创新性突破在于建立了产品全生命周期服务平台,为每颗电芯赋予唯一的数字身份编码,通过物联网技术,全程采集从产品设计到交付的全流程数据,在运维阶段,依托海量数据,可以为客户提供健康状态监测、辅助运维方案决策等预测性维护、能效优化的增值服务,持续创造增值价值。

提质增效,推动储能高质量发展

智能工厂建立了覆盖全价值链的碳足迹管理系统,通过数字孪生技术优化生产工艺,可以有效降低能耗,单位产品碳排放较行业平均水平显著下降。智能工厂新设计的储能产品自带能量回收功能,在运行过程中可实现能源高效利用,这一贯穿全流程的绿色制造模式,曾获“北京市绿色工厂”认证,成为行业绿色生产的典范。

以北京智能工厂作为标杆母版,海博思创已将成熟的智能制造模式推广至珠海、酒泉、大同等地,布局打造集“智能产线、智能仓储、智能物流”于一体的智能制造基地,实现全国智能生产基地的集成联动与协同高效运转。

作为区域制造业创新中心的示范基地,北京智能工厂每年接待超过300批次的考察学习,不仅提升了企业竞争力,更为新能源装备制造业的智能化转型提供了可复制、可推广的实践样本,发挥着强有力的示范带动作用。

在行业标准建设领域,海博思创积极参与智能制造相关标准制定,凭借在储能领域丰富的技术与实践经验,牵头或参与制定了多项行业标准,涵盖储能系统集成、智能运维、安全标准等方面,推动行业走向标准化、规范化。同时,海博思创依托这些标准开展智能工厂建设,确保从规划设计到生产运营的每个环节都达到行业较高水准,为产品质量与生产效率筑牢根基。

海博思创智能工厂的成功实践,不仅实现了企业自身生产模式的革命性变革,更通过技术输出、标准制定等方式,推动整个产业链向高质量、可持续发展方向迈进。在“双碳”目标的引领下,这种创新模式将为构建新型电力系统、推动能源绿色低碳转型提供有力支撑,为中国智能制造战略贡献储能行业的解决方案。